Регламент для тольяттинской революции

Темпы модернизации АвтоВАЗа свидетельствуют о том, что предприятие не собирается превращаться в сборочную площадку. Собственный инжиниринг и расширение модельного ряда — такова стратегия автогиганта.

Подвозивший меня до заводоуправления шофер стремительно перешел на «ты» и стал выведывать — правда ли, что кто-то оплачивает очернение АвтоВАЗа в Москве и сколько получает Павел Воля за шутки о «Ладе». Мои попытки развеять подозрения в заговоре были встречены с явным недоверием.

С имиджем у АвтоВАЗа, и правда, не ахти. Еще не так давно предприятие считалось криминальным раем. Местные легко объясняют былую безуспешность борьбы за качество: к начальнику отдела закупок, решившему отказаться от некачественной продукции, назавтра могли прийти серьезные люди с бейсбольными битами. Ситуация изменилась, когда в состав собственников вошли иностранцы. Правда, с криминализованным рынком запчастей ВАЗ и сегодня не связывается: половина из них контрафактные, но эффективных инструментов борьбы пока нет.

Контроль над АвтоВАЗом скоро получит Renault-Nissan. Альянс давно шел к этому, 25% Волжского автозавода было приобретено Renault еще в начале 2008 года за 1 млрд долларов. И согласно подписанному в начале мая протоколу о намерениях, сделка будет завершена в 2014 году.

В альянсе

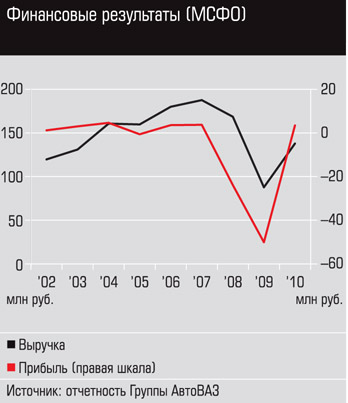

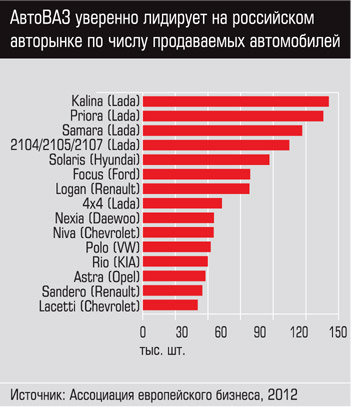

Интерес альянса вполне понятен: Россия — один из наиболее динамично растущих авторынков мира, и АвтоВАЗ до сих пор остается его безусловным лидером. Но Волжский завод далеко не подарок: в последние годы предприятие генерирует больше убытков, чем прибыли. А то, что оно удержалось на плаву в кризис, во многом обусловлено господдержкой и программой утилизации автохлама.

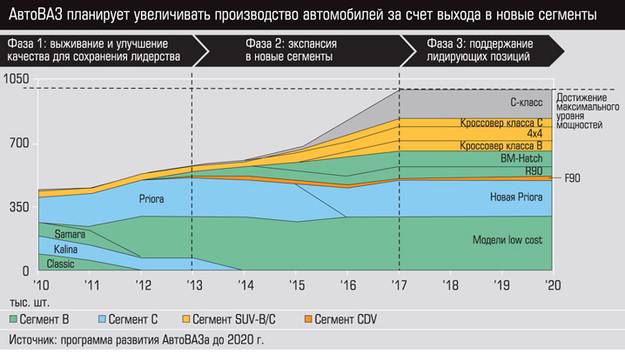

Подготовленная уже после прихода французов стратегия развития АвтоВАЗа до 2020 года нацелена на расшивку узких мест и предполагает: выпуск 16 новых моделей с выходом в сегменты автомобилей класса С, кроссоверов классов B и С, MPV класса B; модернизацию процесса разработки, реорганизацию с выводом второстепенных производств и концентрацией на стратегических компетенциях; реформирование системы закупок с формированием единой с Renault-Nissan панели поставщиков; изменение системы продаж.

Стратегия развития была принята в 2010 году, так что уже можно судить о ее первых результатах. По заявлениям АвтоВАЗа, усилиями созданной совместно с Renault-Nissan службы Common Supplier Quality and Supplier Development удалось за два года снизить процент брака от поставщиков в десять раз. На эту же цель работает и Академия качества альянса, в планах которой обучить до июля 2012 года 80 поставщиков. Ее преподаватели — специалисты АвтоВАЗа и Renault в России, прошедшие подготовку в Renault Consulting.

В прошлом году начата разработка новой платформы для автомобилей В-класса с прицелом на дальнейшее использование в машинах C-класса. Также в работе новая платформа для полноприводных автомобилей Lada 4x4 и «Шевроле-Нива». В конце 2011 года вышла Lada Granta, спрос на которую оказался ажиотажным. А в начале апреля была презентована первая модель, появившаяся в результате сотрудничества АвтоВАЗа и Renault: Lada Largus — универсал, построенный на платформе Renault Logan B0.

Под нее была заменена одна из трех ниток главного полуторакилометрового конвейера. Новая хорошо освещенная линия с пробными «Ларгусами» разительно контрастирует с двумя старыми — тускловатыми, с торцевой мостовой. Другой современный конвейер был пущен несколько лет назад в примыкающем к главному корпусе, специально под сборку «Калины». На АвтоВАЗе пока не упоминают о дальнейшей автоматизации производства. Там, где она была критична, ее уже провели. Например, в цехе сварки «Калины» более трех с половиной сотен роботов, а уровень автоматизации операций — под 90%. (Тотальная автоматизация выгодна лишь при крайне дорогом труде, а не в условиях избыточных трудовых ресурсов ВАЗа. Например, когда посчитали эффективность автоматизации нескольких участков «Калины», то схватились за голову — для их окупаемости потребуется запредельное время.)

Судя по взятым темпам и серьезности усилий, альянсу Renault-Nissan удастся подтянуть АвтоВАЗ. Интрига в другом: сохранит Волжский завод собственный инжиниринг или превратится исключительно в сборочную площадку альянса? Заявленные планы пока говорят о первом. Для задуманного стремительного расширения модельного ряда необходим абсолютно другой подход к разработке, и АвтоВАЗ активно модернизирует свой инжиниринг. Но в долгосрочной перспективе сохранение собственного научно-технического центра будет зависеть от того, удастся ли нарастить инжиниринговые компетенции, позволяющие быть равным партнером с Renault-Nissan.

Под пятой рынка

Сильнее всего АвтоВАЗ поразил меня колоссальным разрывом между бытующими стереотипами и реальностью. Те, кто уверен, что производство в Тольятти не изменилось со времен постройки в конце 1960-х, что есть там десяток инженеров-разработчиков глубоко пенсионного возраста и конвейер в духе «Колес» Артура Хейли, сильно ошибаются. Как вы думаете, сколько человек на АвтоВАЗе занимаются разработкой новых моделей? Опрошенные мной коллеги называли цифры от 20 до 200. На самом деле в научно-техническом центре АвтоВАЗа трудится 3,5 тыс. человек, запущена программа набора еще 1,1 тыс. инженеров в ближайшие три года. И это не так много, в аналогичном центре Renault — 8–9 тыс. сотрудников.

Выпустить автомобиль не так сложно. Настоящий вызов — сделать его конкурентоспособным и рентабельным. Машина, соответствующая всем стандартам, по цене крутого телевизора — достижение АвтоВАЗа, требующее напряженных усилий.

Услышав знакомое пищание, я удивленно заозирался. «Парктроник. В штатной комплектации, — горделиво улыбнулся водитель. — А еще кондиционер, датчики дождя и света». Кто-то подумает: «Наконец-то АвтоВАЗ созрел для нормальных машин». Но созрел не завод, а потребители.

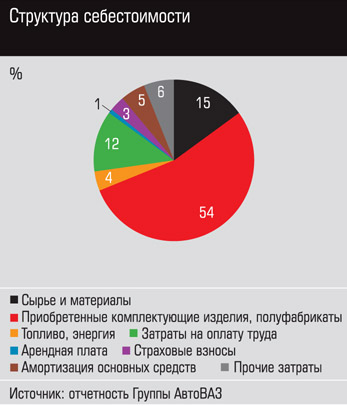

Разработка новой модели начинается с маркетологов. Именно они определяют портрет потенциального потребителя, его требования и бюджет. Последнее слово — ключевое для компании, работающей в сегменте ultra low cost. Инженеры не устают повторять как заклинание: «Каждая копейка удорожания…». И рынок ценит их усилия: каждый третий автомобиль, продаваемый в России, выпущен на АвтоВАЗе. Новая Lada Granta в комплектации «стандарт» стоит 239 тыс. рублей, и этим все сказано. Хотя каждый рубль экономии дался нелегко: в этой версии пришлось отказаться даже от пепельницы и воздушного фильтра салона.

Могло сложиться мнение, что АвтоВАЗ на протяжении многих лет не создавал новых моделей. Это не так. Разработки были, но все они «легли в стол». Причина — «непопадание в рынок». На входе в испытательный центр сейчас стоит маленький едко-зеленый электромобильчик, на который здесь кивают как на памятник маркетинговой неосмотрительности.

Как это делается

Разработка современных массовых автомобилей ведется на типовых платформах, под которыми понимают унифицированные шасси и подвеску. Наличие подобных полуфабрикатов позволяет существенно ускорить выпуск очередной модели, ограничившись разработкой кузова и подбором силовой установки. АвтоВАЗ для новых моделей использует французскую платформу от Logan и занимается разработкой своих.

Кузов рождается в схватке стилистов и конструкторов, но их поле битвы с каждым годом сжимается под давлением требований безопасности и аэродинамики. Именно поэтому модели разных производителей все больше походят друг на друга. А в случае АвтоВАЗа жесткие бюджетные ограничения практически не оставляют пространства для маневра.

Прототипы кузова лепят из специального пластилина, который при застывании твердеет так, что с моделей можно снимать стружку. На пластилиновых копиях в первом приближении можно оценить аэродинамику. На Волжском заводе две аэродинамические трубы. Маленькая — для продувки моделей в масштабе 1:4 и полноразмерная — закольцованная рукотворная пещера длиной 150 метров. Попадая в нее, теряешь привычные ориентиры масштаба: и гигантский вентилятор диаметром 7,4 метра, и изогнутые воздухоотбойники, снижающие турбулентность на поворотах, несоразмерны с привычными вещами. Вентилятор мощностью 2,3 МВт может разгонять поток воздуха до 60 метров в секунду. В пару к нему идет соответствующий кондиционер: без охлаждения аэродинамическая труба превратится в гигантский аэрогриль — ведь мегаватты в итоге трансформируются в тепло.

Под рабочей площадкой находятся весы, способные с высочайшей точностью измерять изменение действия каждого из колес на опору для оценки аэродинамики автомобиля. Уменьшение веса — следствие подъемной силы, а раскачивание — свидетельство неправильной формы кузова, вызывающей «срывы» потока воздуха. Еще недавно аэродинамика была модной темой, каждый производитель указывал коэффициент аэродинамического сопротивления, используя разнообразные ухищрения, чтобы его снизить. Но эта мода прошла, потребитель стал ориентироваться на конечные показатели: расход топлива и динамику автомобиля. Кроме того, в аэродинамической трубе визуализируется процесс обтекания и проверяются потребительские свойства: степень забрызгиваемости зеркал, ручек, стекол.

Испытания модели «в железе» начинаются еще с компонентов. Первая лаборатория напоминает камеру пыток: стены и потолок состоят из острых двухметровых шипов. Заходя, чувствуешь себя то ли героем приключенческого фильма, то ли компьютерной игры и с напряжением ждешь, когда начнут сдвигаться шипастые стены. Посередине — деревянный стол с распятой на нем автоэлектрикой, напротив — огромная антенна. В этой камере проводятся испытания электрооборудования на устойчивость к внешним помехам. Потрогав страшные шипы, понимаешь, что сделаны они хоть из жесткого, но поролона. А нужны они для максимально эффективного поглощения электромагнитного излучения — лаборатория называется безэховой камерой. Местные экстрасенсы жалуются, что теряют в этой камере связь с космосом. О космосе судить не могу, но есть необычный побочный эффект — полное поглощение также и акустических волн, отсутствие привычных послезвучий производит неприятное давящее впечатление и вызывает желание поскорее покинуть лабораторию.

Следующая безэховая камера намного больше: 30 на 20 и высотой почти 15 метров, ее поверхность устлана уже четырехметровыми шипами. Здесь проводятся испытания электронной начинки в собранном автомобиле. Основной работник лаборатории — автопилот — смешной однорукий ящик. Находиться во время испытания в камере человеку нельзя, передавать сигнал извне тоже, чтобы не создавать помехи. Поэтому экранированного робота усаживают на водительское сиденье, и он своей рукой переключает коробку передач по заранее запрограммированному режиму. Автопилот выполнен немецкой инжиниринговой компанией, состоящей из двух человек: отца — инженера и сына — программиста.

Отдельно автомобиль испытывается на восприимчивость мощного электромагнитного поля в TEM-камере. В ней на высоте нескольких метров параллельно полу висит пластина, на которую подается напряжение. Здесь можно проверить машину на работоспособность после проезда под ЛЭП или разряда молнии. Местные умельцы под основной пластиной подвесили несколько пересекающихся рядов проволоки, чтобы усилить поле за счет сокращения расстояния до автомобиля.

В испытательном центре я открыл для себя и еще одну неожиданную вещь: всю жизнь борясь с шумом, я и представить не мог, что его отсутствие — это тоже зло. Оказывается, пребывание в долгой тишине для человека так же вредно и даже может вызывать галлюцинации. На АвтоВАЗе есть единственная в Европе камера для акустических испытаний, способная работать с частотами от 60 Гц. Все стены и потолок огромного зала выложены матами с базальтовым волокном. Посреди этого царства тишины Volkswagen Polo — параметры его шумоизоляции измерялись для сравнения с новыми «Ладами».

Еще одна труба, в которую загоняют автомобиль, — аэроклиматическая. В ней можно создать температуру от –45 °С до +55 °С, а также имитировать слепящее солнце, раскаленную дорогу, дождь, снег и ветер до 200 км/ч. В этой камере автомобиль уже не просто обдувается, но сам движется на месте на роликовой опоре, выдерживающей скорость до 250 км/ч. Отдельно модели проходят оценку в бароклиматической камере, имитирующей высоту до 2,5 км над уровнем моря с температурой от –45 °С до +45 °С.

Всего в управлении специальных испытаний девять отделов и десятки лабораторий и стендов, включая такие неожиданные, как стенд для измерения усилий перемещения щеток стеклоочистителей по стеклу и яркометр, измеряющий освещение номерных знаков в соответствии с требованиями правил ЕЭК ООН, директив ЕЕС, ГОСТов и ТУ. Большая часть лабораторного оснащения задействована в испытаниях надежности оборудования в условиях внешних воздействий и ресурса комплектующих.

Будущая модель «в железе» изготавливается как минимум дважды: в виде пилотной партии (до 10 образцов) и в виде предсерийного варианта (до 100). Для этого у АвтоВАЗа существует собственное опытно-промышленное производство.

Каждая модель отправляется на полигон, где должна отбегать не менее 20 тыс. километров в разных условиях. Одновременно оцениваются и потребительские свойства образцов. Руководство АвтоВАЗа не только ездит на своей продукции, но и по специальному графику лично тестирует пилотные автомобили.

Цифры вместо пластилина

В ближайшие пять лет в планах Волжского завода запустить сразу несколько собственных моделей. Это требует кардинального реформирования процесса разработки для снижения сроков и издержек. Фактически речь идет о попытке создать инжиниринговый центр, аналогичный по уровню технологий и компетенций подобным центрам ведущих мировых автопроизводителей. Уже начался переход к проектному управлению, идет внедрение цифровых методов проектирования и оценки конструкторских решений, модернизируются испытательная база и пилотное производство.

За разработку на АвтоВАЗе традиционно отвечали две структуры: служба главного конструктора и служба главного технолога. Причем работа велась последовательно: сперва разрабатывалась конструкция автомобиля, и лишь затем подключались технологи. Проверки на каждом этапе разработки проводились на физических прототипах. В результате стандартный срок разработки новой модели составлял 55 месяцев.

Сейчас АвтоВАЗ переходит к проектному управлению разработкой, при котором одна команда, состоящая из конструкторов и технологов, отвечает за отдельный конструктивный элемент, например за кузов. Контролируется проект по двенадцати вехам. При этом лишь первые три из них, приходящиеся на стадию концептирования, являются возвратными. После утверждения концепции каждая следующая веха — ворота качества, открывающиеся только в одну сторону: принятые решения изменению не подлежат. Благодаря включению в проектные команды технологов технические карты сборочных операций разрабатываются параллельно с конструкцией автомобиля.

Один из ключевых моментов модернизации процесса разработки — переход к цифровой валидации конструкции. Она позволяет существенно ускорить проверку реализуемости нового стиля: примерить новый кузов к шасси и силовой установке. Процесс этот не столь прост, как может показаться владельцу «Лады»: от стилистов требуется соблюсти три сотни параметров, чтобы автомобиль соответствовал требованиям как по безопасности, так и по эргономике. Цифровая оценка также позволит отказаться от изготовления прототипов и резко сократить сроки работ. Пилотные серии будут собираться сразу на главном конвейере. Сейчас создается дизайн-студия в Москве, закуплено 440 графических рабочих станций для 3D-проектирования.

С начала 2000-х АвтоВАЗ прошел уже несколько стадий оцифровки, сперва это были двухмерные электронные чертежи, затем 3D-модели отдельных деталей. Сейчас работа ведется с цифровой моделью автомобиля (DMU), на которой уже можно проверять сборочные операции (DMDR). Для этого используется так называемая библиотека рук и инструментов, позволяющая избежать операций, которые требуют согнуть руку в пяти точках. Следующей стадией должны стать оцифровка всех технологических операций и испытаний и единая система отслеживания разработки, позволяющая в режиме реального времени видеть статус каждого элемента и замечания к нему (PLM). В результате проверки по стандартным правилам, коих у Renault было позаимствовано более двух тысяч, автоматически отмечаются ошибки. По каждому замечанию указывается, к какой детали относится, степень несоответствия, план действий, ответственный, контроль выполнения.

Сейчас АвтоВАЗ ставит задачу уменьшить длительность процесса от разработки до изготовления оснастки с 37 до 12 месяцев. Чтобы сократить последующие этапы пилота, предсерии и внедрения в серию с 18 месяцев до девяти, потребуется модернизировать пилотное производство и испытательную базу.

Начиная с прошлого года уже были проведены цифровые оценки пяти моделей, в том числе Lada 2192/2194, Lada 2180 и проекта Nissan на платформе Kalina. На АвтоВАЗе результатом довольны: удалось серьезно сократить сроки и бумажные согласования с технологами и поставщиками. Цифровая проверка также помогла выявить целый ряд возможных недочетов — например, несоблюдение расстояния по плечам, заужение бампера, риски брака при сборке вслепую. Кроме того, появилась возможность сразу формировать чертеж видовых зазоров и перепадов по всему автомобилю, что необходимо для соблюдения одинаковости зазоров. Работа с «цифрой» дает хороший эффект накопления опыта — формируется база утвержденных стандартных решений, которые можно использовать в дальнейшем.

Бремя создания новых моделей АвтоВАЗ хочет разделить с поставщиками. Им планируется отдать разработку существенной части комплектующих. В отличие от большинства зарубежных автопроизводителей, ограничивающихся сборочным конвейером и производством нескольких ключевых элементов, у АвтоВАЗа есть почти полный цикл — от металлургического до собственного инструментального производства. В дальнейшем завод планирует сосредоточиться на создании ключевых узлов, таких как кузов, шасси, двигатель, подвеска. А по остальным системам, от сидений до электрики и рулевого управления, выступать в роли интегратора. Для этого АвтоВАЗ будет выдавать производителям ТЗ — требования, «точки входа» — и интегрировать уже разработанную поставщиком модель детали в общую цифровую модель автомобиля. При этом завод намерен включать поставщиков в процесс разработки как можно раньше — пилоты должны изготавливаться из их комплектующих, чтобы учесть возможные корректировки и минимизировать последующие изменения.

Выравнивание инжиниринга

В прошлом году на АвтоВАЗе была создана Академия инжиниринга. Ее задача — организация обучения инженерных кадров. Здесь учат сотрудников работе в системах автоматизированного проектирования и рабочему языку альянса: еще до работы, в 7.15, проходят уроки английского. Российские вузы привлекаются для обучения сотрудников, занимающихся НИР, а также для повышения квалификации работников. При этом программы обучения не спускаются сверху, а формируются на основании запросов от работников. Серьезная проблема любого сильного научно-технического центра — найти тех, у кого есть чему учиться. В том числе и поэтому практикуется организационное самообучение — наставничество.

А самое значимое направление обучения — так называемое выравнивание инжиниринга. Под ним понимается восприятие опыта альянса. Renault передал массу документации, большая часть которой посвящена проверкам конструкции и технологии, в том числе — более двух тысяч правил проверки цифрового макета. Практически все документы уже переведены, по оценке самого АвтоВАЗа, проверено более 70% правил, некоторые уже нашли применение. Был подготовлен собственный базовый стандарт «Порядок проверки и планирования цифровой оценки виртуального макета».

Также французы передали свои системы E-Learning и E-Checker — электронные учебники и тестовые системы к ним. Оценка жесткая — на следующий уровень и практику не допускаются те, кто дал менее 90% правильных ответов. Угадать тоже не получится, из десяти вариантов ответов может быть шесть верных. Цель подобной жесткости в оценке — снизить издержки на обучение на рабочем месте.

В 2011 году на предприятиях альянса Renault-Nissan прошло стажировку более тысячи человек. В том числе по модернизации процесса проектирования и постановки на производство новых моделей — 400 человек. Помимо обучения АвтоВАЗ практикует и активные формы участия — воркшопы. На них тольяттинцы на предприятиях альянса выполняют рабочие задания, чтобы осваивать новые методы на практике. Также для интеграции проектной деятельности АвтоВАЗа в стандарты альянса и обучения персонала в 2011 году было принято на работу 19 специалистов компании Renault.

АвтоВАЗ активно заимствует опыт альянса Renault-Nissan. Трансфер технологий идет по 12 основным направлениям, выделенным в самостоятельные проекты, по каждому из которых есть ответственный, сводящий специалистов разных компаний. Такой подход действительно эффективен: Renault не скрывает методов своей работы, но и инициативы в передаче опыта не проявляет: спросите — ответим. Основной инструмент — рабочие совещания, экскурсии, стажировки; идентичность методов разработки обеспечивает предсказуемость результата. Важно не только перенять какие-либо навыки, но и научиться говорить с партнерами на одном техническом языке.

Далеко не по всем технологиям разработки АвтоВАЗ отстал от французского партнера, некоторые методы, прежде всего расчетные, совпадали, и уже использовалось то же самое ПО. По отдельным методикам и Renault есть что позаимствовать у тольяттинцев. Хотя общий счет пока, конечно, не в пользу россиян. Чтобы сохранить лицо, Renault называют корпоративным техническим лидером, а АвтоВАЗ — локальным техническим лидером.

Но зарубежные партнеры не ограничиваются передачей методологии разработки. Волжский автозавод недавно объявил о получении лицензии на выпуск моторов нового поколения альянса Renault-Nissan, с учетом времени и стоимости разработки собственной модели двигателя это серьезный вклад. Производство рассчитывают запустить в 2014-ом, а к 2017 году объем выпуска достигнет 450 тыс. единиц в год.

В борьбе за проценты

Автомобилестроение — весьма зрелая отрасль, последний модный тренд — электромобили — разрабатывается уже десятки лет, а их популярность — вопрос инфраструктуры, привычек потребителей и усовершенствования аккумуляторов, а никак не выдающихся прорывов автоинженеров. Серьезным прорывом может стать освоение беспилотного автотранспорта, но оно сейчас представлено лишь в фантастических фильмах. Пока фантастика не стала явью, бал правят маркетологи, а инженерам остается лишь воплощать их требования и совершенствовать материалы, дабы реализовать мечту любого производственника — делать продукцию, разваливающуюся на следующий день после истечения срока гарантии.

Для рядового автовладельца инновации в автомобилях — это умная начинка от навигации до автопарковки, электромобили, гибриды. Хотя для производителей массовых моделей это «бантики», декорирующее главное — титанические усилия по снижению себестоимости и маркетингу автомобиля. Впрочем, свои «бантики» есть и у АвтоВАЗа: уже появилась спутниковая навигация на «Ладах». Прошла испытания версия собственного электромобиля на базе «Калины» — Lada-1817 Ellada. Правда, разработки электромобилей ведутся на АвтоВАЗе с 1974 года, но на этот раз, похоже, дело дойдет до промышленного производства. На 2012 год запланирован выпуск первой партии в сто штук для организации правительством Ставропольского края экологически чистого таксопарка. К электромобилям также проявляли заинтересованность правительства Татарстана, Самарской области и Москвы. А вот массовым потребителем электрические «Лады» востребованы будут нескоро: виной тому полное отсутствие инфраструктуры и высокая стоимость.

С газозаправочными станциями в России чуть лучше, и АвтоВАЗ активно ведет разработку автомобиля, работающего на сжатом природном газе. За 2011 год было сделано 18 прототипов и испытано пять вариантов газового оборудования поставщиков.

Основные усилия Волжского завода по НИРу сосредоточены на малозаметных для потребителя вещах, например, таких, как отработка в различных условиях режимов антиблокировочных систем с функцией управления курсовой устойчивостью или исследование технологии контактной точечной сварки кузовов с активным контролем качества.

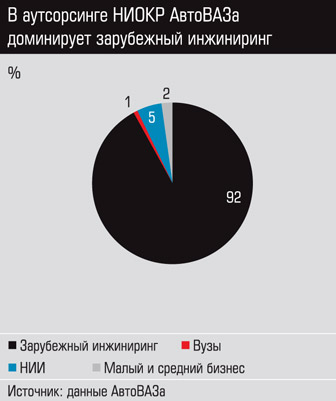

АвтоВАЗ достаточно активно привлекает сторонних разработчиков — на них приходится 44% затрат на НИОКР. Однако львиная доля — 92% —это зарубежный инжиниринг, а на вузы и российские научные организации в 2011–2016 годах запланировано всего 95,9 млн рублей.

Сейчас альянс сосредоточен на самых проблемных участках бизнеса АвтоВАЗа: повышении качества комплектующих, расширении модельного ряда, реорганизации системы продаж. В техническом плане основные усилия сфокусированы на модернизации процессов разработки новых моделей. В остальном действия альянса пока выглядят осторожными пробами: запуск сборки Nissan Almera и разработка Lada Largus на платформе Renault. При этом взятые АвтоВАЗом темпы модернизации собственного инжиниринга вселяют надежду, что через несколько лет он доведет его до уровня мировых автопроизводителей.

Не вполне ясна стратегия выращивания альянсом конкурента: маркетинг и дистрибуция у АвтоВАЗа и Renault-Nissan остаются независимыми, и уже сейчас здесь заметен каннибализм. По мере реализации стратегии АвтоВАЗа и вывода на рынок запланированных моделей конкуренция с модельным рядом альянса будет усиливаться.

Возможно, Renault в долгосрочной перспективе планирует продавать не только продукцию АвтоВАЗа, но продать и сам завод. Зайдя на убыточное предприятие, Renault имеет шанс за счет своих компетенций превратить его в рентабельное производство и локального лидера с ясными перспективами, что серьезно увеличит его стоимость. На фоне изменчивости конфигурации мировых автопроизводителей эта идея не кажется столь уж экзотической. Так ли это и кто выступит покупателем, судить пока рано. Но очевидно, что в качестве эффективного современного производства АвтоВАЗ будет куда более ликвиден.

Источник: expert.ru

Нет комментариев. Ваш будет первым!

Дополнительные комментарии: